Actualizado a: 19 de enero de 2024

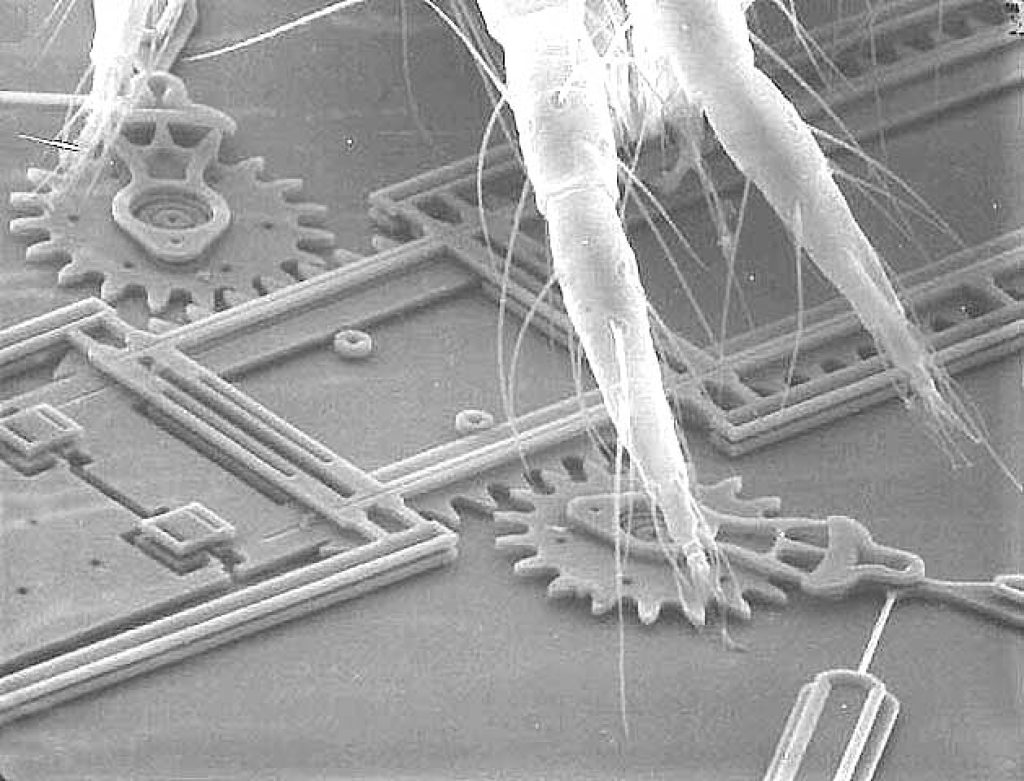

La tecnología MEMS es otra de las grandes desconocidas, ya que es una tecnología en la que se fabrican elementos mecánicos y móviles como si de un chip semiconductor se tratase. Es decir, es similar a las técnicas empleadas para la industria de semiconductores, pero para realizar mecanismos o combinación de mecanismos, óptica y electrónica.

¿Qué son los MEMS?

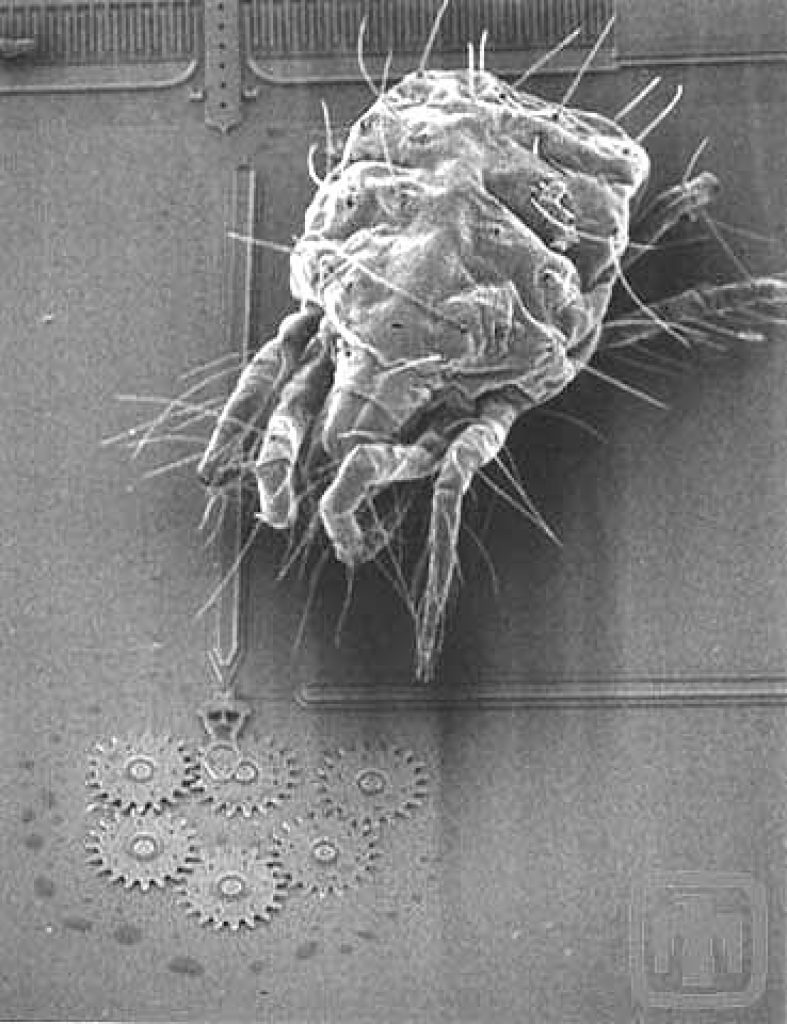

Los MEMS (MicroElectroMechanical Systems), o sistemas microelectromecánicos (SMEM) en español, son dispositivos que combinan componentes electrónicos y mecánicos a una escala microscópica. Estos sistemas están compuestos por estructuras microscópicas, como sensores, actuadores y elementos de control, fabricados utilizando técnicas de microfabricación.

Los MEMS aprovechan las propiedades mecánicas, eléctricas y ópticas de los materiales a escala micro para crear dispositivos con capacidades únicas. Se utilizan en una amplia variedad de aplicaciones, incluyendo dispositivos médicos, electrónica de consumo, automóviles, telecomunicaciones, aeroespacial y muchas más.

Los sensores MEMS son una de las aplicaciones más comunes de esta tecnología. Estos sensores pueden medir diferentes variables físicas como la presión, la aceleración, la temperatura, la humedad, la luz, entre otras. Los datos recopilados por los sensores MEMS se utilizan para controlar sistemas, tomar decisiones o proporcionar información en tiempo real.

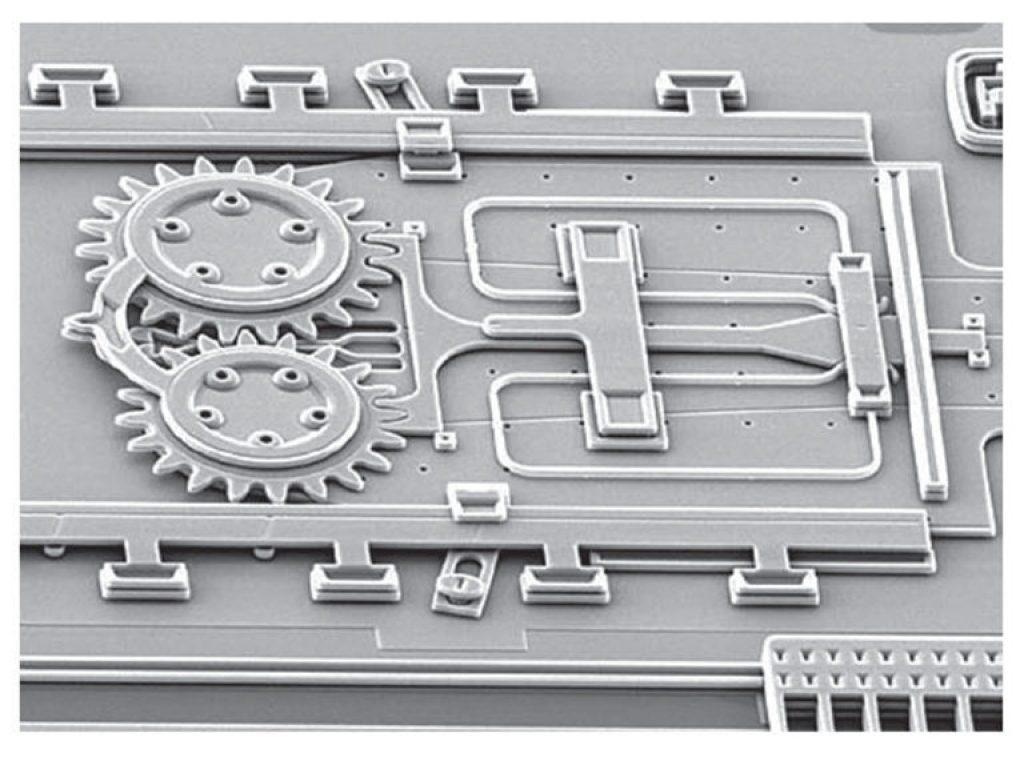

Los actuadores MEMS, por otro lado, son dispositivos capaces de realizar acciones físicas basadas en señales eléctricas. Pueden incluir micromotores, microrobots, espejos deformables, válvulas, entre otros. Estos actuadores permiten la conversión de señales eléctricas en movimientos mecánicos precisos a pequeña escala.

La tecnología MEMS ha permitido la miniaturización de componentes y sistemas, lo que ha llevado a mejoras significativas en la eficiencia, rendimiento y funcionalidad de una amplia gama de dispositivos y sistemas. Su integración en productos electrónicos ha impulsado avances en áreas como la electrónica portátil, los dispositivos móviles, la tecnología médica y la automatización industrial, entre otras.

Diseño y fabricación de dispositivos MEMS

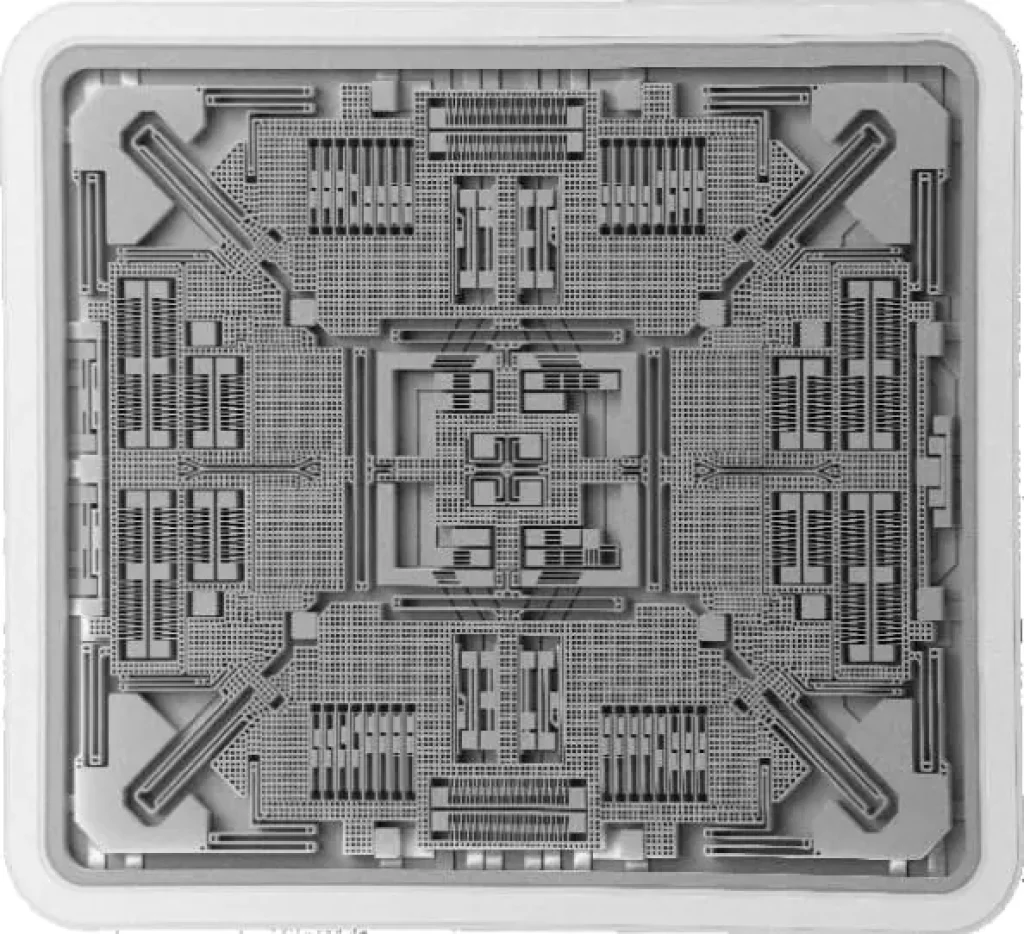

La fabricación y el diseño de dispositivos MEMS implican un proceso complejo que combina técnicas de microfabricación y diseño de circuitos integrados. Aquí hay una descripción general de los pasos involucrados:

- Diseño: el proceso comienza con el diseño del dispositivo MEMS. Esto implica definir la geometría y las funciones requeridas del dispositivo, así como el diseño de los circuitos electrónicos asociados. Se utilizan herramientas de diseño asistido por computadora (CAD) especializadas para modelar y simular el comportamiento del dispositivo.

- Selección de materiales: se seleccionan los materiales adecuados para la fabricación del dispositivo MEMS, considerando las propiedades mecánicas, eléctricas y químicas necesarias. Los materiales comunes utilizados en MEMS incluyen silicio, polímeros, metales, óxidos y cerámicas.

- Procesamiento del sustrato: el sustrato base, generalmente una oblea de silicio, se somete a una serie de procesos para prepararlo y crear estructuras en capas. Esto puede incluir la limpieza del sustrato, la deposición de capas a través de técnicas como deposición química de vapor (CVD) o sputtering, y la fotolitografía para definir patrones utilizando máscaras fotográficas.

- Grabado y litografía: se utilizan técnicas de grabado químico o físico, como el grabado húmedo o grabado por plasma, para eliminar selectivamente el material y crear las estructuras deseadas. La litografía se utiliza para transferir patrones precisos a través de la exposición de la capa fotosensible a patrones de luz.

- Procesos de deposición: se utilizan técnicas de deposición adicionales, como la deposición de vapor químico (CVD), para depositar material adicional y crear capas estructurales, eléctricas o de protección.

- Etapas de procesamiento estructural: estas etapas incluyen el grabado anisotrópico, el grabado por mojado o el grabado por plasma, así como técnicas de difusión y crecimiento epitaxial, para ajustar la forma y las propiedades de las estructuras MEMS.

- Integración de componentes: si es necesario, se pueden integrar componentes adicionales, como sensores, actuadores, transistores o circuitos, utilizando técnicas de microfabricación convencionales.

- Ensamblaje y encapsulación: los dispositivos MEMS individuales se pueden cortar del sustrato y montar o encapsular en un paquete adecuado que los proteja y permita su conexión a otros componentes electrónicos.

- Pruebas y caracterización: los dispositivos MEMS se someten a pruebas para verificar su funcionamiento y rendimiento. Esto puede incluir pruebas eléctricas, mecánicas, térmicas y ópticas, entre otras.

Cabe destacar que estos pasos son una descripción general y el proceso específico puede variar según la aplicación y la tecnología utilizada. La fabricación de dispositivos MEMS requiere equipos y técnicas especializadas que están disponibles en instalaciones de microfabricación avanzadas.

Ventajas y desventajas

Los dispositivos MEMS ofrecen una serie de ventajas y desventajas. Aquí tienes un resumen de las principales:

- Ventajas:

- Tamaño reducido: los dispositivos MEMS son muy pequeños, lo que permite su integración en sistemas y productos compactos. Esto facilita la miniaturización de dispositivos electrónicos y permite la creación de productos portátiles y de alta densidad de funciones.

- Consumo de energía bajo: generalmente requieren baja potencia para funcionar, lo que los hace eficientes energéticamente. Esto es especialmente beneficioso en aplicaciones alimentadas por baterías, como dispositivos médicos implantables, sensores portátiles y dispositivos móviles.

- Respuesta rápida: son conocidos por su respuesta rápida y alta frecuencia de operación. Esto los hace ideales para aplicaciones que requieren una rápida detección, monitoreo o actuación en tiempo real.

- Bajo costo de fabricación en masa: los procesos de fabricación de MEMS han mejorado significativamente, lo que ha permitido la producción en masa y la reducción de costos. Esto ha llevado a la disponibilidad de dispositivos MEMS asequibles en una amplia gama de aplicaciones.

- Versatilidad: se pueden diseñar y fabricar para cumplir una amplia variedad de funciones y aplicaciones. Pueden utilizarse como sensores para medir variables físicas, como aceleración, presión, temperatura, entre otras, así como actuadores para realizar acciones físicas precisas.

- Desventajas:

- Fabricación compleja: la fabricación de dispositivos MEMS es un proceso complejo y requiere instalaciones y equipos de microfabricación especializados. Esto puede limitar la disponibilidad y aumentar los costos de desarrollo de nuevos dispositivos MEMS.

- Sensibilidad al entorno: algunos dispositivos MEMS son sensibles a condiciones ambientales como la humedad, la temperatura o la vibración. Esto puede afectar su rendimiento y confiabilidad en ciertas aplicaciones.

- Fiabilidad y durabilidad: la confiabilidad y durabilidad de los dispositivos MEMS pueden ser un desafío debido a su tamaño pequeño y la presencia de estructuras mecánicas en escala micro. La fatiga, los efectos de desgaste y las condiciones extremas pueden afectar su vida útil y rendimiento a largo plazo.

- Limitaciones de precisión: aunque los dispositivos MEMS ofrecen altos niveles de precisión en muchas aplicaciones, también pueden tener limitaciones en términos de precisión absoluta en comparación con tecnologías más grandes y costosas.

Es importante tener en cuenta que estas ventajas y desventajas pueden variar según la aplicación específica y el diseño del dispositivo MEMS. En general, los dispositivos MEMS han demostrado ser extremadamente útiles y han encontrado una amplia gama de aplicaciones en diversos campos tecnológicos.

Aplicaciones y usos

Los dispositivos MEMS tienen una amplia variedad de aplicaciones en diversas industrias. Aquí tienes algunos ejemplos de sus usos más comunes:

- Electrónica de consumo: se utilizan en dispositivos electrónicos de consumo, como teléfonos inteligentes, tabletas, relojes inteligentes y auriculares. Por ejemplo, los acelerómetros se utilizan para detectar la orientación y la actividad física en los teléfonos inteligentes.

- Vehículos: se aplican en sistemas de automoción, incluyendo sensores de presión de neumáticos, sensores de aceleración para control de estabilidad, sensores de movimiento para airbags y sensores de detección de colisión.

- Medicina: se utilizan en aplicaciones médicas, como dispositivos de diagnóstico, monitoreo de pacientes y administración de medicamentos. Se pueden encontrar en sensores de presión para medir la presión arterial, acelerómetros para seguimiento de actividad física y microbombas para suministro de medicamentos.

- Aeroespacial: para aplicaciones como sensores de navegación, control de vuelo, monitoreo de estructuras y sistemas de posicionamiento global (GPS).

- Industria: para aplicaciones industriales para el monitoreo y control de procesos. Se utilizan en sensores de temperatura, presión, flujo y vibración para mejorar la eficiencia y seguridad de los procesos industriales.

- Energía: como células solares de concentración, sistemas de generación y almacenamiento de energía, y sensores para monitoreo de redes eléctricas.

- Instrumentación y laboratorio: los MEMS se utilizan en instrumentos de medición y laboratorios para mediciones precisas y en miniatura. Se pueden encontrar en acelerómetros, giroscopios, sensores de presión y micromirrors utilizados en equipos ópticos.

- Robótica: para proporcionar retroalimentación táctil y detectar la posición y movimiento de los robots. También se utilizan en actuadores y micromotores para proporcionar movimientos precisos y controlados en aplicaciones robóticas.

Estos son solo algunos ejemplos de las muchas aplicaciones y usos de los dispositivos MEMS. Su versatilidad y capacidades únicas han llevado a su integración en una amplia gama de productos y sistemas en múltiples industrias.

Sensores MEMS: tipos y ejemplos

Los sensores MEMS de los que hablé anteriormente pueden ser de tipo:

- Acelerómetros: miden la aceleración lineal o la fuerza de aceleración. Se utilizan en aplicaciones como la detección de movimiento y la orientación en dispositivos móviles, sistemas de navegación inercial, sistemas de control de estabilidad en automóviles y monitoreo de actividad física.

- Giroscopios: detectan la tasa de cambio angular o la velocidad de rotación. Se utilizan en aplicaciones de navegación, como en aviones, vehículos espaciales, drones y sistemas de estabilización de cámaras.

- Sensores de presión: miden la presión del fluido o del aire. Se utilizan en aplicaciones como monitoreo de presión arterial, medidores de presión en neumáticos de automóviles, sistemas HVAC (calefacción, ventilación y aire acondicionado) y sistemas de monitoreo de presión en procesos industriales.

- Sensores de temperatura: miden la temperatura ambiente o la temperatura de un objeto. Se utilizan en aplicaciones como termómetros digitales, sistemas de control de temperatura en electrodomésticos, sistemas de monitoreo ambiental y sistemas de control climático.

- Sensores de humedad: detectan la humedad relativa del aire o la humedad en un entorno específico. Se utilizan en aplicaciones como sistemas de control climático, monitoreo de humedad en cámaras de crecimiento de plantas, y sistemas de monitoreo y control en invernaderos.

- Sensores de gas: detectan la presencia y concentración de gases específicos. Se utilizan en aplicaciones como sistemas de seguridad para detectar fugas de gas, monitoreo de calidad del aire, y sistemas de control de emisiones en automóviles y fábricas.

- Sensores de luz: detectan la intensidad o el espectro de luz. Se utilizan en aplicaciones como cámaras digitales, sistemas de iluminación automática, monitores de radiación ultravioleta y sistemas de detección de movimiento.

- Sensores de vibración: detectan vibraciones y movimientos oscilatorios. Se utilizan en aplicaciones como sistemas de detección de terremotos, sistemas de seguridad para detectar vibraciones no deseadas en objetos valiosos, y sistemas de monitoreo de la salud estructural en edificios y puentes.

Estos son solo algunos ejemplos de sensores MEMS y sus aplicaciones. Los sensores MEMS han revolucionado muchas industrias al proporcionar capacidades de detección precisas y en miniatura en una amplia gama de aplicaciones.

Actuadores MEMS

Los actuadores MEMS también pueden ser variados, como:

- Actuadores de desplazamiento lineal: generan movimiento lineal o translacional. Estos actuadores pueden utilizar diferentes mecanismos, como piezoeléctricos, electrostáticos o magnéticos, para generar el movimiento. Se utilizan en aplicaciones como impresoras de inyección de tinta, sistemas de enfoque automático en cámaras, micromirrors para proyectores y dispositivos de posicionamiento en microscopios.

- De desplazamiento rotacional: para generar movimiento rotacional en un eje. Pueden utilizar tecnologías como la electrostática, el piezoeléctrico o el magnético para lograr el movimiento rotacional preciso. Se utilizan en aplicaciones como actuadores de válvulas en sistemas de control de fluidos, motores para microdrones, sistemas de enfoque óptico y actuadores de ajuste de lentes en cámaras.

- De flexión: producen movimiento de flexión o doblado. Estos actuadores pueden utilizar diferentes mecanismos, como láminas piezoeléctricas o estructuras bimetal, para generar la flexión controlada. Se utilizan en aplicaciones como micropinzas para manipulación de objetos microscópicos, sistemas de microagujas para administración de medicamentos, y sistemas de ajuste de lentes en dispositivos ópticos.

- Actuadores de membrana: generan movimiento de expansión y contracción en una membrana delgada. Estos actuadores pueden utilizar tecnologías como la presión neumática o electrostática para generar el movimiento de la membrana. Se utilizan en aplicaciones como micropompa para suministro de líquidos en dispositivos médicos, micrófonos MEMS, y microporos para filtración y separación de líquidos.

- De inclinación: permiten el movimiento de inclinación o balanceo en un plano determinado. Utilizan tecnologías como la electrostática o el magnético para controlar la inclinación precisa. Se utilizan en aplicaciones como sistemas de estabilización de imágenes en cámaras, actuadores de ajuste de ángulo en espejos retrovisores de automóviles y sistemas de posicionamiento óptico en lectores de código de barras.

Estos son solo algunos ejemplos de actuadores MEMS y sus aplicaciones.

Tendencias y futuro

Estos dispositivos continúan evolucionando y se espera que sigan siendo una tecnología en crecimiento en el futuro. Por ejemplo:

- Miniaturización y mayor integración: continuarán reduciendo su tamaño y aumentando su densidad de integración. Se espera que los futuros MEMS sean aún más pequeños, lo que permitirá su integración en una variedad de aplicaciones en miniatura, como dispositivos portátiles, dispositivos médicos implantables y sistemas de Internet de las cosas (IoT).

- Mayor precisión y resolución: la demanda de dispositivos MEMS con mayor precisión y resolución seguirá en aumento. Se espera que los futuros MEMS logren mediciones más precisas de variables físicas, lo que permitirá aplicaciones más sofisticadas en campos como la medicina, la automoción y la instrumentación científica.

- Sensores y actuadores multifuncionales: los futuros MEMS podrían combinar múltiples funciones en un solo dispositivo, lo que permitiría una mayor funcionalidad en un espacio reducido. Por ejemplo, se podrían desarrollar sensores que combinen la medición de diferentes variables físicas o actuadores que puedan realizar varios movimientos.

- Mejora de la eficiencia energética: los avances en tecnologías de MEMS podrían llevar a dispositivos más eficientes en términos de consumo de energía. Esto es especialmente importante en aplicaciones alimentadas por baterías, donde se busca maximizar la vida útil de la batería y reducir la necesidad de recarga o reemplazo frecuente.

- Integración con inteligencia artificial (IA): la combinación de MEMS con IA tiene el potencial de impulsar avances significativos en campos como la robótica, la realidad aumentada/virtual y los sistemas autónomos. Los MEMS podrían proporcionar datos precisos en tiempo real para los algoritmos de IA, lo que permitiría una toma de decisiones más inteligente y adaptativa.

- Avances en fabricación y materiales: se espera que la tecnología de fabricación de MEMS continúe mejorando, lo que permitirá una producción más eficiente y rentable. Además, se están investigando nuevos materiales y técnicas de fabricación para mejorar las propiedades y el rendimiento de los dispositivos MEMS.

- Aplicaciones emergentes: a medida que la tecnología MEMS avanza, es probable que surjan nuevas aplicaciones en campos como la medicina personalizada, la automatización industrial, la realidad extendida (realidad virtual y aumentada) y la monitorización del medio ambiente.

Comparativa entre MEMS y otras tecnologías de microfabricación

En comparación con los Circuitos Integrados (ICs), los MEMS se diferencian en su funcionalidad. Mientras que los ICs se centran en el procesamiento y almacenamiento de información, los MEMS se dedican a la captura y manipulación de señales físicas. Además, los ICs se basan en la electrónica y la manipulación de corriente eléctrica, mientras que los MEMS involucran componentes mecánicos y electromecánicos. Los ICs son fabricados en una escala mucho más pequeña que los MEMS, lo que les permite lograr una mayor densidad de componentes e integración en un solo chip. En cuanto a las aplicaciones, los ICs se utilizan principalmente en la electrónica de consumo, computadoras, comunicaciones y sistemas digitales, mientras que los MEMS se aplican en una amplia gama de campos, desde sensores y actuadores hasta sistemas médicos, automotrices y aeroespaciales.

Al comparar los MEMS vs NEMS (Sistemas Nanolectromecánicos), se observan diferencias en términos de tamaño y principio de funcionamiento. Los MEMS se encuentran en la escala de micrómetros, mientras que los NEMS operan en la escala de nanómetros, siendo aún más pequeños y permitiendo la fabricación de dispositivos a escala atómica o molecular. Mientras los NEMS aprovechan las propiedades y efectos cuánticos a nivel nanométrico, los MEMS se basan en fenómenos mecánicos y electromecánicos a una escala mayor. En cuanto a las aplicaciones, los NEMS se utilizan en campos como la nanoelectrónica, la nanomedicina y la nanorrobótica, donde las propiedades a escala nanométrica son fundamentales. Por su parte, los MEMS tienen aplicaciones más amplias y diversas, como sensores, actuadores y sistemas de microfluídica.

Al comparar los MEMS con la optoelectrónica, se destacan diferencias en el principio de funcionamiento, la funcionalidad y la escala. Mientras que los MEMS se basan en componentes mecánicos y electromecánicos para capturar y manipular señales físicas, la optoelectrónica utiliza componentes ópticos y fotónicos para el procesamiento de señales de luz. Los MEMS son adecuados para aplicaciones que involucran variables físicas como movimiento, presión y temperatura, entre otras, mientras que la optoelectrónica se utiliza en aplicaciones relacionadas con la generación, detección y manipulación de señales ópticas, como la fibra óptica, las comunicaciones ópticas y los dispositivos de visualización. Además, los MEMS se fabrican en una escala mayor que la optoelectrónica, ya que se encuentran en la escala de micrómetros, mientras que la optoelectrónica trabaja en la escala de longitudes de onda de la luz, que generalmente es mucho más pequeña.